Seguimos con la descripción de cómo construir un sistema IPRS artesanal

En esta última entrega acerca de cómo construimos 3 módulos de 2 raceways cada uno, proporcionaremos algunos detalles acerca de cómo dimos soluciones alternativas a las sugeridas por USSEC. Aclaro que implementar un sistema que cumpla con todas las instrucciones técnicas sugeridas por el equipo de USSEC es la mejor opción para un inversionista. Sus datos son el resultado de años de investigación y están respaldados por numerosas experiencias.

Cuando terminamos de hacer el primer módulo de 2 canales, nos quedó por resolver la parte de los deflectores con la parrilla de manguera difusora, aireación lateral y sistema de recolección de heces.

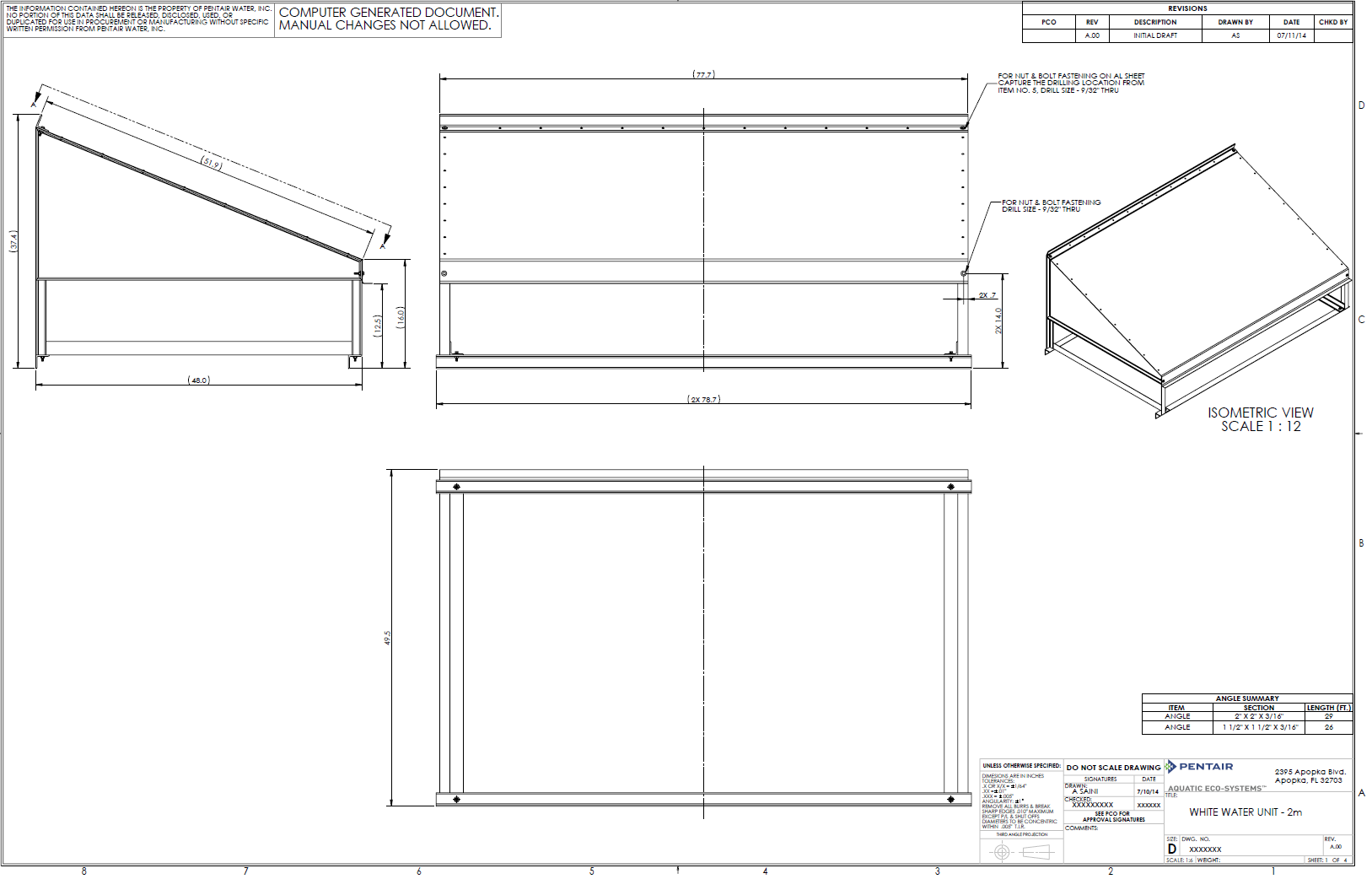

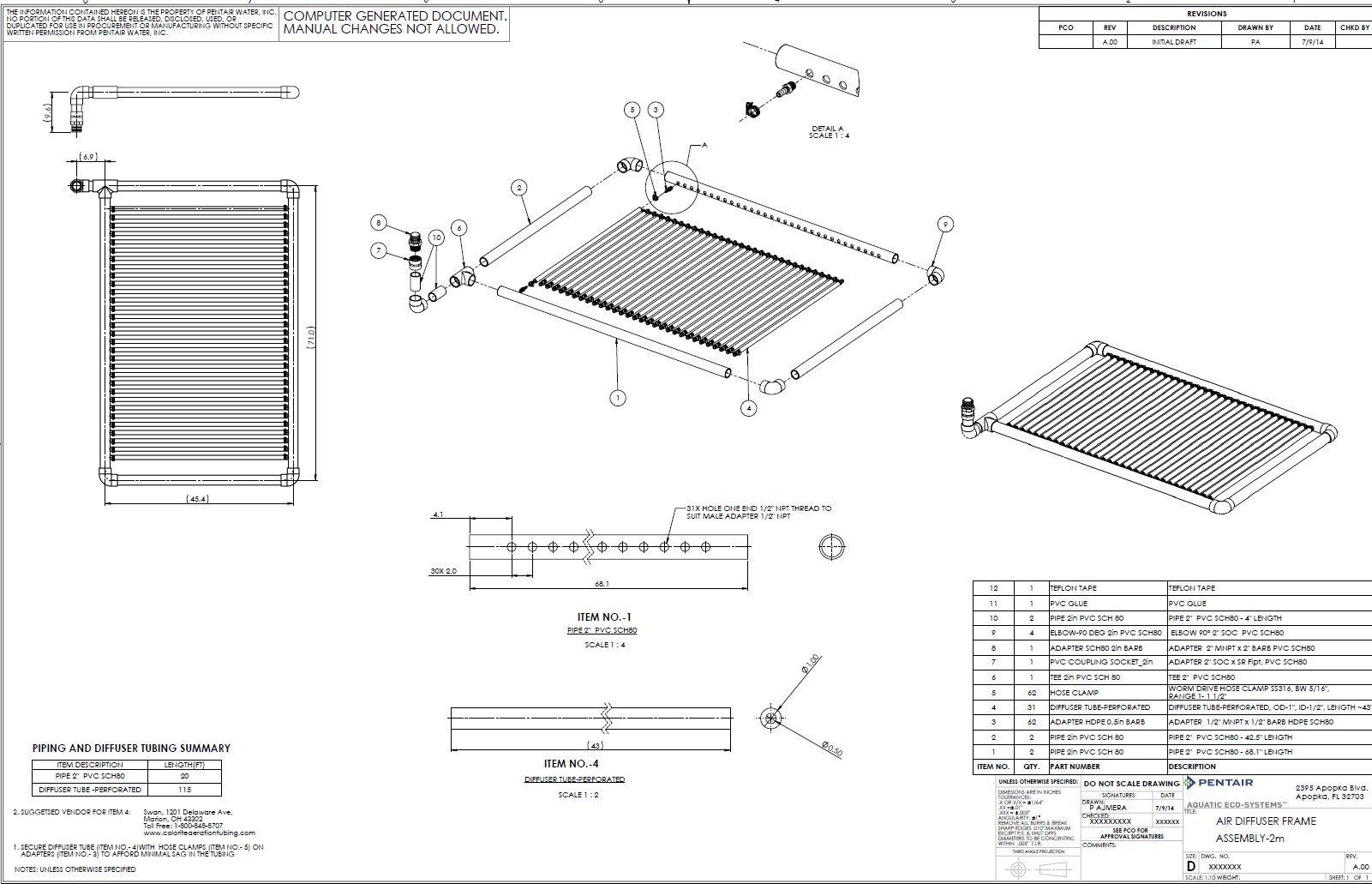

Los deflectores y las parrillas se construyeron de acuerdo a los diseños de USSEC. Pero la estructura se hizo en platinas de hierro. Los marcos de PVC para las parrillas difusoras se hicieron en PVC de presión RDI21. Para evitar el desplazamiento de estas parrillas, se soldaron a la base de los deflectores unas semi-argollas.

Se colocó una tubería principal en tubería sanitaria de 4” y desde allí se hicieron las derivaciones hacia los cuatro deflectores. Como se mencionó en la publicación anterior, inicialmente conectamos estas parrillas con manguera resortada pero después de varios incidentes, optamos por hacer derivaciones en tubería conectadas con uniones universales a cada parrilla.

Para la aireación interna en los canales, colocamos tramos horizontales de manguera difusora de 10 metros de largo en cada una de las “paredes” internas. Estos tramos se colocaron a la misma profundidad en que quedaron las parrillas de los deflectores, con el fin de no generar diferencias de presión que afectaran la distribución del aire.

Para garantizar que la manguera no se desplazara, se le colocó por dentro alambre plástico cuyo extremo se tensionaba en los filtros de entrada y salida.

Llegamos entonces a la parte crítica: la extracción de las heces. Los dispositivos desarrollados para ese fin resultan demasiado costosos para un módulo de 2 canales. Optamos por utilizar una electrobomba sumergible de ½ hp, con salida de 1 ¼”. Para desplazarla por el fondo del área de contención de deshechos, se colocó sobre un “carrito” de piscina. La principal limitante de este sistema es la fuerte presencia de caracoles en los estanques, que tienden a tapar la bomba. Se le colocó una malla de protección y periódicamente se recolectaban los caracoles usando nasas. La descarga se hacía a un tanque elevado y de allí llegaba por gravedad a un potrero.

Cuando construimos los módulos, la recomendación para esta área, es que fuera de 3 metros de largo. Esto se amplió posteriormente a 6 metros debido a la flotabilidad de las heces. Pero nuestra construcción quedó con tres metros y por ello dentro del manejo diario se incorporó la recolección de heces en la superficie, en la parte superior de los filtros de salida. Creo que el gran reto de este sistema es realizar una extracción adecuada y se debe trabajar más en este aspecto.

Cuando concluimos el primer módulo, pasamos a construir el segundo, pero esta vez la estructura se hizo con tubería de 4 pulgadas de calibre grueso, la cual también funcionó bien, aunque tuvimos que modificar la manera de fijar la malla electrosoldada, geomembranas y sistema de filtros.

Contábamos con una tercera piscina y algunos materiales sobrantes, pero estábamos aún más limitados porque todos nuestros recursos estaban destinados al capital de trabajo de los dos primeros módulos construidos. No obstante, basándonos en nuestra experiencia en las dos construcciones anteriores, decidimos ahorrar más dinero al construir la estructura con postes hechos de trupillo y guayacán, una madera local muy resistente y económica. Aunque no es la mejor estéticamente porque no se pueden encontrar postes rectos. Sin embargo, optamos por usarlo y el costo de construcción disminuyó significativamente, y hasta ahora se mantienen en buenas condiciones.

En la parte en que no escatimamos dinero, fue en contar con suficientes equipos de respaldo: compramos una planta eléctrica de 35 kw que se ubicó en el campamento, que servía para garantizar la aireación de los tres módulos. Y 2 plantas adicionales, que estaban al lado de cada módulo, como respaldo de la principal.

Contábamos con blowers de respaldo por si se dañaba alguno de los que estaban operando y blowers con motores a gasolina por si fallaba el fluido eléctrico. Y manteníamos un fuerte stock de peróxido de hidrógeno por si fallaba todo lo demás. En cada canal teníamos un splash para períodos críticos de oxígeno o para emergencias. Colocamos alarmas por fallas en el fluido eléctrico y por caídas de presión. Todos los equipos eléctricos contaban con protecciones (contactores, guardamotores y vigilantes de tensión).

A pesar de todo lo anterior, tuvimos dos eventos graves para confirmar que a veces no prevemos todas las eventualidades. El primero fue después de un mantenimiento a las plantas eléctricas, que se hizo durante el día. El ingeniero por error invirtió los cables y en la noche hubo un corte de energía y no funcionaba ningún equipo eléctrico. En dos módulos la planta in situ funcionó sin problemas, pero en el otro, la planta se había dejado inhabilitada para seguir con el mantenimiento al día siguiente. El blower de gasolina que se probaba a diario no funcionó. Solo contábamos con el peróxido, que era insuficiente para un período largo porque los dos canales estaban ya en biomasa para cosecha. El técnico estaba a una hora de camino y pensamos que perderíamos todo el producto. Como último recurso llamamos a varios operarios del pueblo vecino y durante la hora en que se logró solucionar el impase, movieron manualmente el agua y usaron recipientes plásticos para lanzarla hacia arriba y airearla. Perdimos solo unos 300 kilos de pescado gracias al esfuerzo del equipo de trabajo.

El otro evento grave ocurrió cuando se presentó un corto circuito y se quemó el tablero eléctrico que controlaba los equipos de dos módulos. No había manera de suministrar energía. El electricista conectó algunos equipos “directos”, sin protecciones, pero esto tomó un tiempo. Fue un momento muy estresante. Después de eso hicimos dos tableros independientes para cada uno de los módulos.

A lo largo de cuatro años, hemos superado numerosos desafíos. Sin embargo, podemos afirmar que hemos operado con éxito un sistema que requiere una supervisión y control de calidad extremadamente rigurosos. Sin embargo, no pudimos superar la gravedad de los problemas sanitarios que surgieron como resultado de la aparición de Streptococcus agalactiale IA en 2023. En este sistema, donde los peces están confinados en un área reducida, la afectación es extremadamente grave. Decidimos hacer el cultivo por fuera de los canales, a baja densidad, esperando a contar con vacunas tanto de inmersión como intraperitoneales para asegurar que solo lleguen peces sanos al sistema. Esperamos retomar el cultivo en los canales en 2025.